随着电子科学技术不断发展,PCB技术也随之发生了巨大的变化,制造工艺也需要进步。同时每个行业对PCB板的工艺要求也逐渐的提高了,就比如手机和电脑的电路板里,使用了金,也使用了铜,导致电路板的优劣也逐渐变得更容易分辨。

今天带大家了解PCB板的表面工艺,对比一下不同的PCB板表面处理工艺的优缺点和适用场景

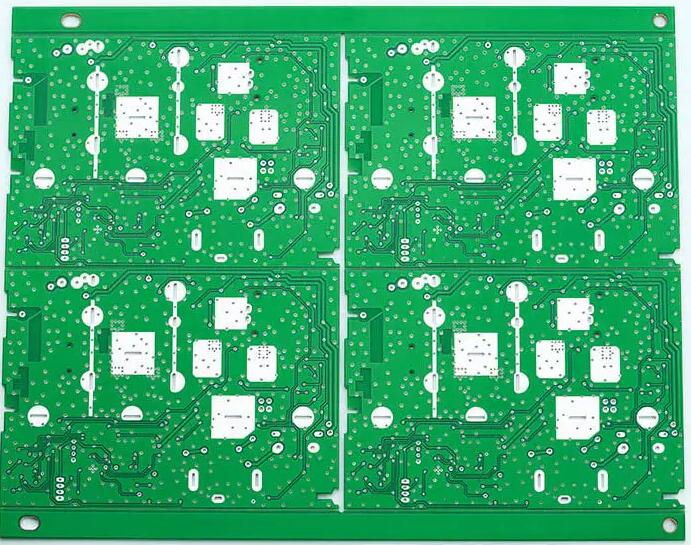

单纯从外表看,电路板的外层主要有三种颜色:金色、银色、浅红色。按照价格归类:金色最贵,银色次之,浅红色的最便宜,从颜色上其实很容易判断出硬件厂家是否存在偷工减料的行为。不过电路板内部的线路主要是纯铜,也就是裸铜板。

一、裸铜板

优点:成本低、表面平整,焊接性良好(在没有被氧化的情況下)。

缺点:容易受到酸及湿度影响,不能久放,拆封后需在2小时内用完,因为铜暴露在空气中容易氧化;无法使用于双面板,因为经过第一次回流焊后第二面就已经氧化了。如果有测试点,必须加印锡膏以防止氧化,否则后续将无法与探针接触良好。

纯铜如果暴露在空气中很容易被氧化,外层必须要有上述保护层。而且有些人认为金黄色的是铜,那是不对的想法,因为那是铜上面的保护层。所以就需要在电路板上大面积镀金,也就是我之前带大家了解过的沉金工艺。

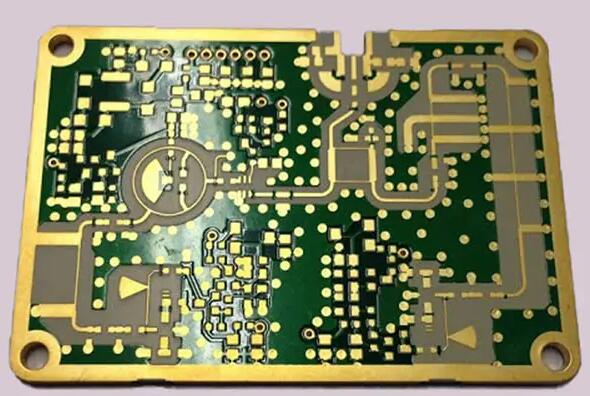

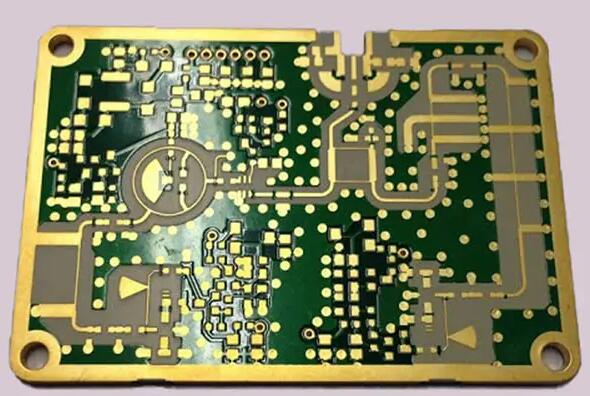

二、沉金板

金色是真正的黄金。即便只镀了很薄一层,就已经占了电路板成本的近10%。市场上有很多专门收购废旧电路板的商人,通过一定的手段洗出黄金,就是笔不错的收入。使用金作为镀层,一是为了方便焊接,二是为了防腐蚀。即便是用了好几年的内存条的金手指,依然是闪烁如初,若是当初使用铜、铝、铁,现在已经锈成一堆废品。

镀金层大量应用在电路板的元器件焊盘、金手指、连接器弹片等位置。如果你发现电路板上居然是银色的,那不必说了,直接拨打消费者权益热线,肯定是厂家偷工减料,没有好好使用材料,用了其他金属糊弄客户。我们用的最广泛的手机电路板的主板大多是镀金板,沉金板,电脑主板、音响和小数码的电路板一般都不是镀金板。

沉金工艺的优点:不易氧化,可长时间存放,表面平整,适合用于焊接细间隙引脚以及焊点较小的元器件。有按键PCB板的首选(如手机板)。可以重复多次过回流焊也不太会降低其可焊性。可以用来作为COB(Chip On Board)打线的基材。

缺点:成本较高,焊接强度较差,因为使用无电镀镍制程,容易有黑盘的问题产生。镍层会随着时间氧化,长期的可靠性是个问题。

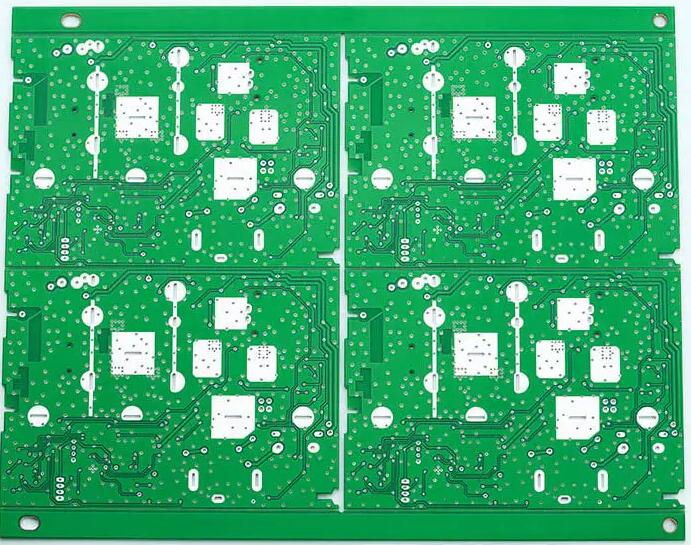

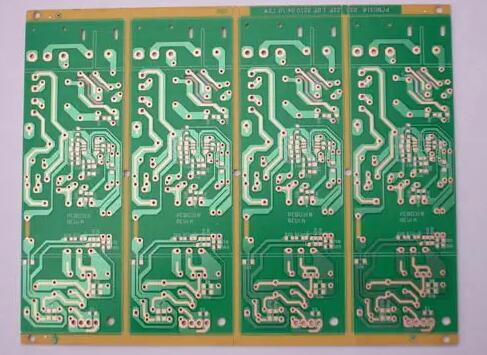

三、喷锡电路板

现在我们知道了金色的是黄金,银色的是白银么?当然不是,是锡。银色的板子叫做喷锡板。在铜的线路外层喷一层锡,也能够有助于焊接。但是无法像黄金一样提供长久的接触可靠性。对于已经焊接好的元器件没什么影响,但是对于长期暴露在空气中的焊盘,可靠性是不够的,例如接地焊盘、弹针插座等。长期使用容易氧化锈蚀,导致接触不良。基本上用作小数码产品的电路板,无一例外的是喷锡板,原因就是便宜。

它的优点:价格较低,焊接性能佳。

缺点:不适合用来焊接细间隙的引脚以及过小的元器件,因为喷锡板的表面平整度较差。在PCB加工中容易产生锡珠(solder bead),对细间隙引脚(fine pitch)元器件较易造成短路。使用于双面SMT工艺时,因为第二面已经过了一次高温回流焊,很容易发生喷锡重新熔融而产生锡珠或类似水珠受重力影响成滴落的球状锡点,造成表面更不平整进而影响焊接问题。

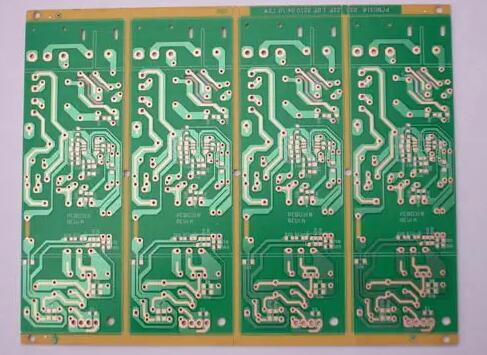

四、OSP工艺板

OSP中文名称为有机助焊膜。因为是有机物,不是金属,所以比喷锡工艺还要便宜。

这种工艺的优点:具有裸铜板焊接的所有优点,过期的板子也可以重新做一次表面处理。

缺点:容易受到酸及湿度影响。使用于二次回流焊时,需在一定时间内完成,通常第二次回流焊的效果会比较差。存放时间如果超过三个月就必须重新表面处理。打开包装后需在24小时内用完。OSP为绝缘层,所以测试点必须加印锡膏以去除原来的OSP层才能接触针点作电性测试。

这层有机物薄膜的唯一作用是,在焊接之前保证内层铜箔不会被氧化。焊接的时候一加热,这层膜就挥发掉了。焊锡就能够把铜线和元器件焊接在一起。

但是很不耐腐蚀,一块OSP的电路板,暴露在空气中十来天,就不能焊接元器件了。

电脑主板有很多采用OSP工艺。因为电路板面积太大了,使用镀金工艺成本较高。